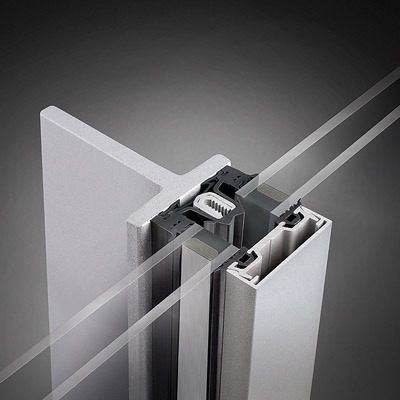

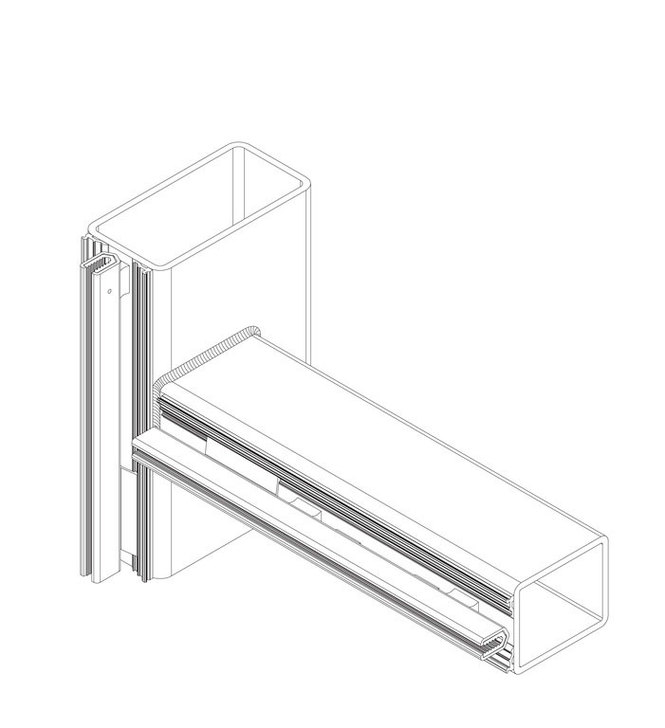

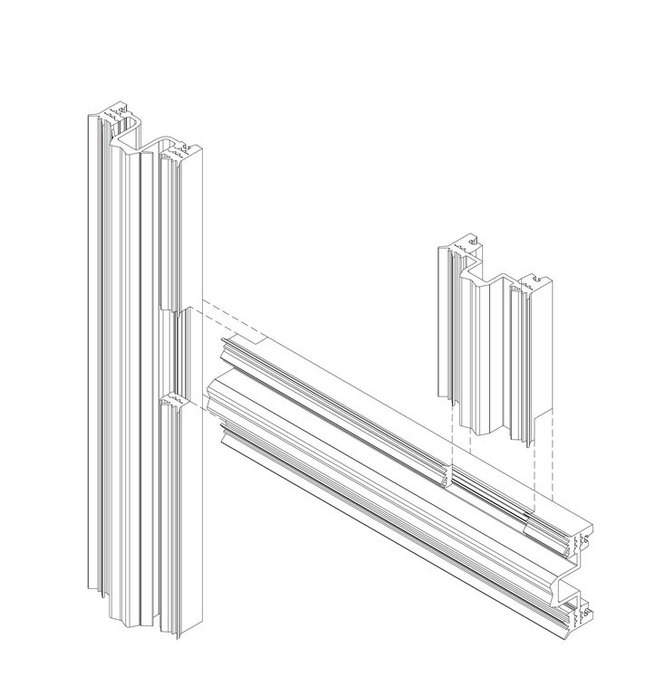

По большому счету накладная фасадная система – это та же алюминиевая система, устанавливаемая на несущий каркас из стали, общая высота составного профиля которой значительно меньше стандартных систем. Чтобы сравнить посмотрите на рис.1 и рис.2.

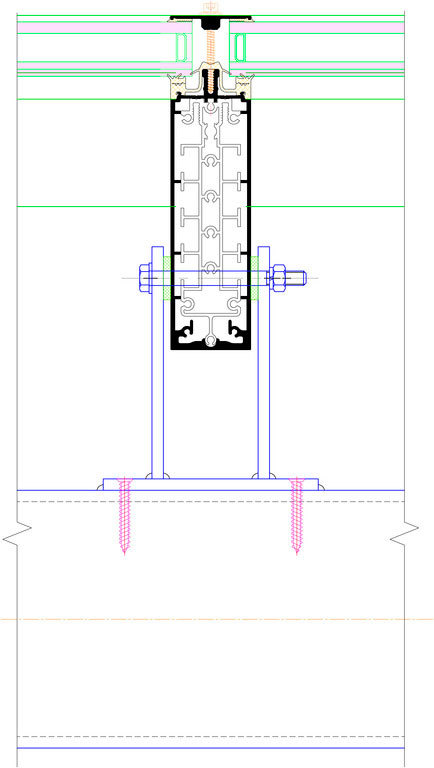

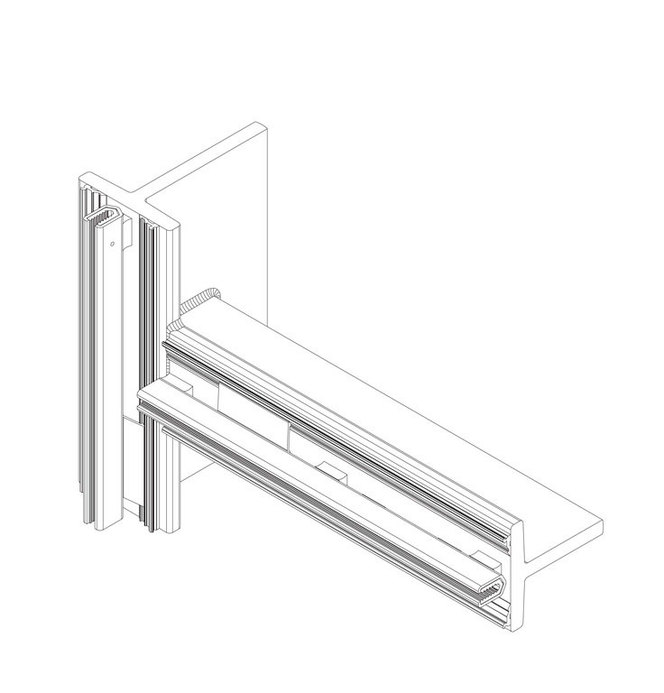

На 1-м показан стандартный составной профиль, где на несущий каркас через алюминиевые кронштейны монтируется алюминиевый каркас. На 2-м рисунке показан профиль накладываемой стеклонесущей системы, где на стальной каркас с меньшим сечением, чем в предыдущем варианте накладывается (приваривается) специальный профильный элемент фасадной системы для крепления к нему стеклопакета.

Рисунок 1

Рисунок 2

Как видно из рисунка высота накладной алюминиевой системы заведомо меньше стандартного алюминиевого профиля. Все это вкупе показывает нам, что накладные системы позволяют снизить металлоемкость конструкции, сделав ее более «легкой» и изящной, а также снизить сметную стоимость самого сооружения.

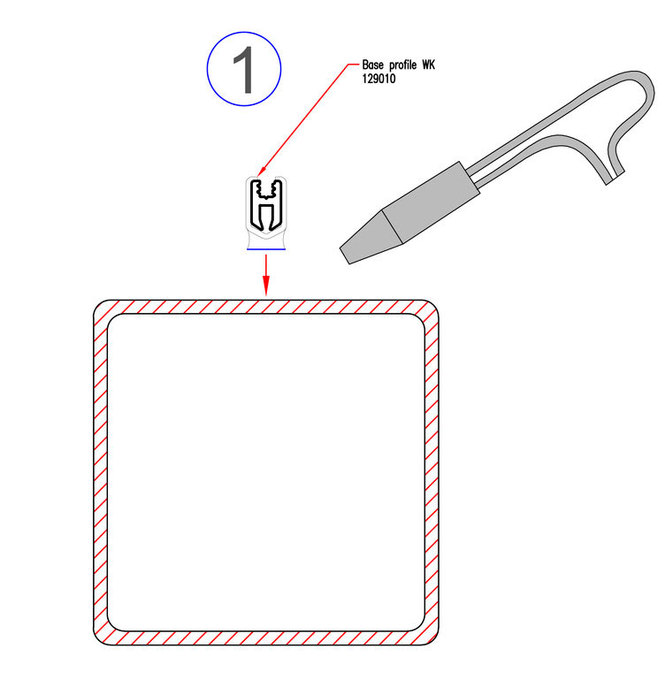

Давайте рассмотрим этапы установки такой системы. Допустим мы имеем стальной несущий каркас, на который необходимо смонтировать стеклонесущую систему и стеклопакеты.

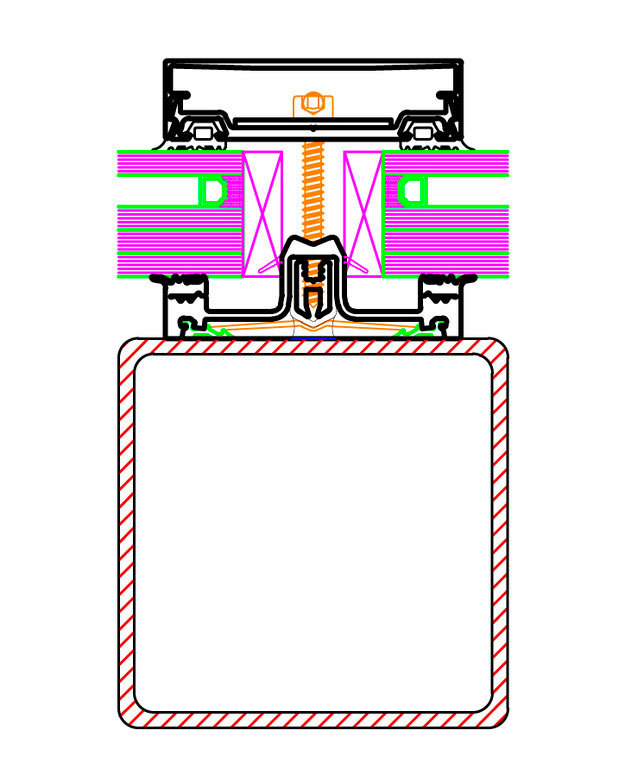

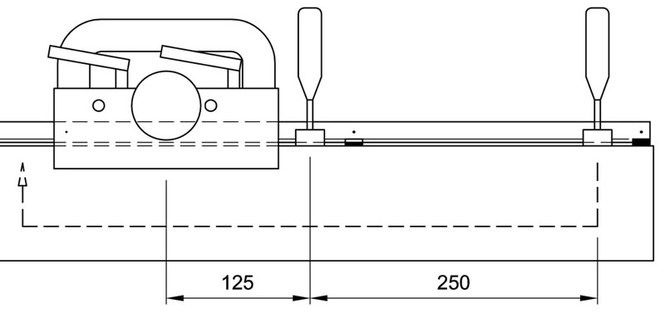

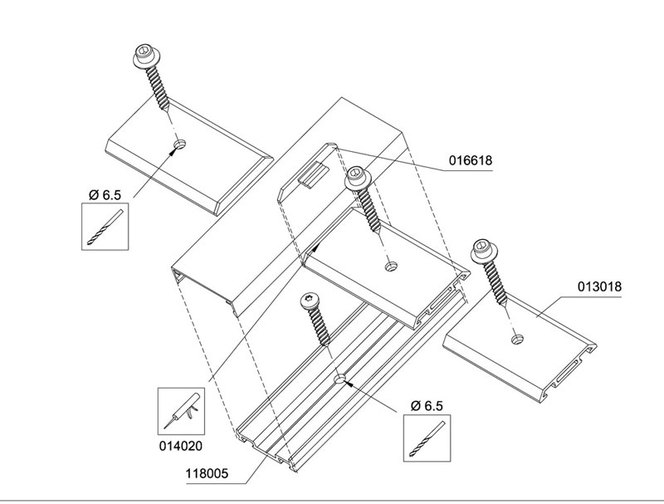

Шаг 1. Привариваем резьбовой канал к несущему профилю с зазором 3 мм с помощью сварочного кондуктора (рис.3).

Рисунок 3

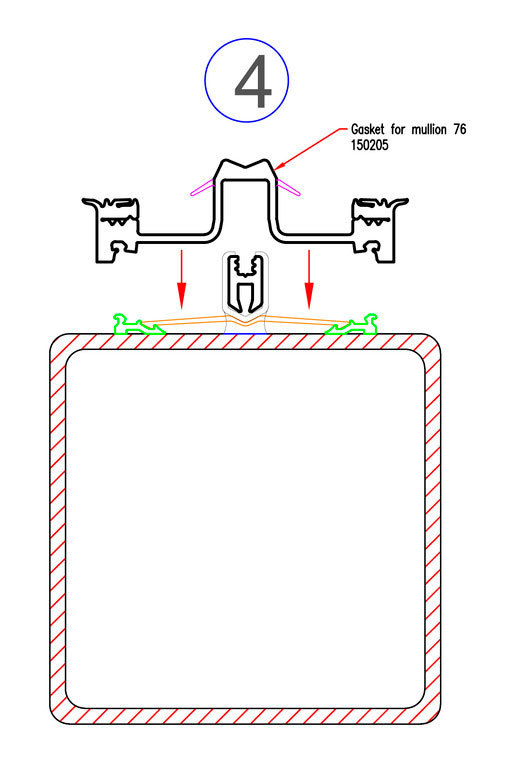

Рисунок 4

Шаг сварки 250 мм. Зазор контролируем с помощью специального инструмента. Резьбовой канал представляет собой запрессованный в корпус из нержавеющей стали алюминиевый сердечник, в который вкручиваются крепежные винты (рис.5).

Рисунок 5

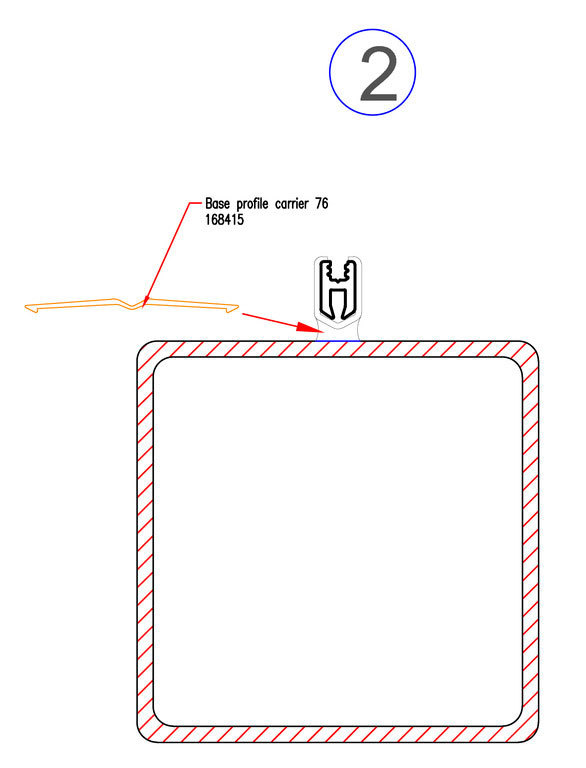

Шаг 2. В промежутки между сварными швами подсовывается держатель фиксирующего профиля, который применяется для удерживания фиксирующих ЭПДМ-уплотнения профилей от сползания. Устанавливается с шагом 250 мм.

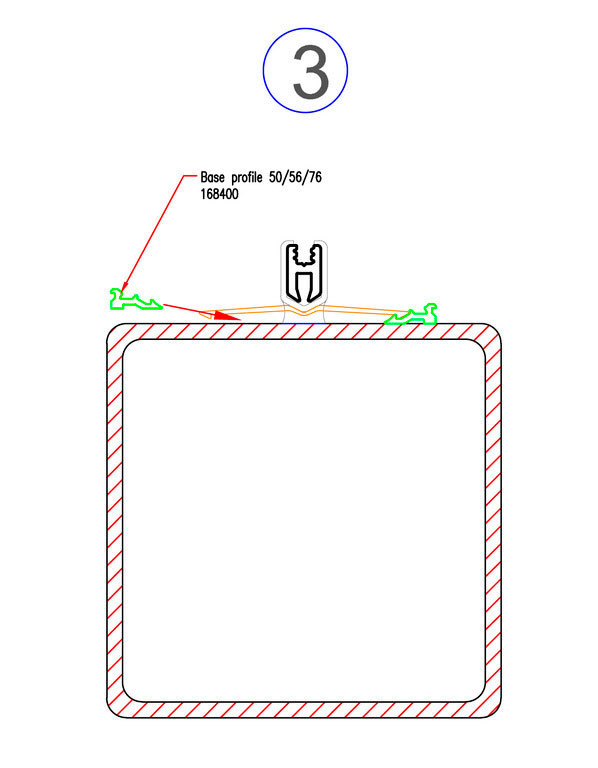

Шаг 3. Далее защелкиваем пластиковые фиксирующие профили в держатели, таким образом создавая прочный удерживающий каркас препятствующий сползанию резиновых уплотнителей (ЭПДМ). Пластиковые фиксаторы устанавливаются на всю длину (рис.6).

Рисунок 6

Шаг 4. Следующим этапом накладываем резиновые ЭПДМ-уплотнители на фиксаторы. Обратите внимание, сначала устанавливается стоечная резина, после этого в нее врезается ригельная (рис.7).

Рисунок 7

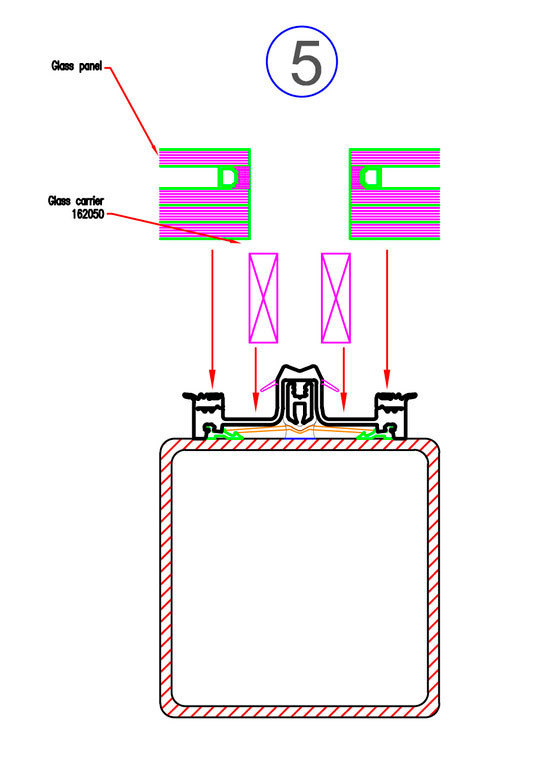

Шаг 5. На ЭПДМ-уплотнители кладутся заранее изготовленные заводом-изготовителем стеклопакеты. Формула стеклопакета должна быть выбрана архитектором до заказа комплектующих стеклонесущей системы, т.к. часть номенклатуры комплектующих напрямую зависит от толщины используемого стеклопакета (опоры стеклопакетов, крепежные винты).

Шаг 6. Для предотвращения сползания стеклопакетов (на наклонных поверхностях) в резьбовой канал вкручиваются опоры стеклопакетов. В зависимости от расчетной нагрузки, создаваемой кромкой стеклопакета устанавливаются пластиковые либо алюминиевые опоры (рис.8). Количество опор также определяется расчетом.

Рисунок 8

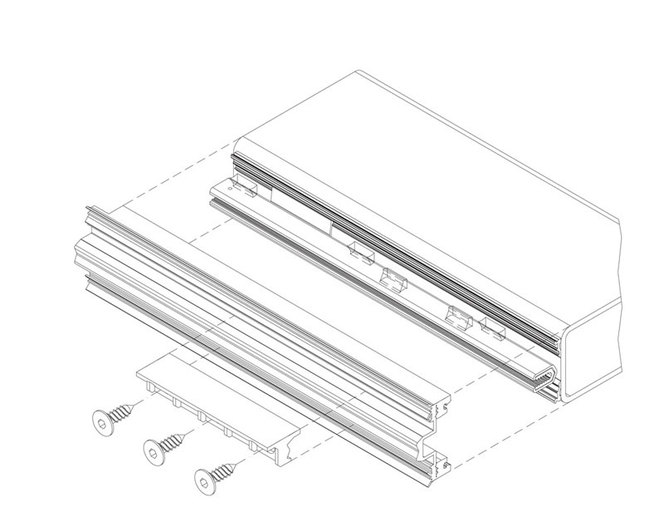

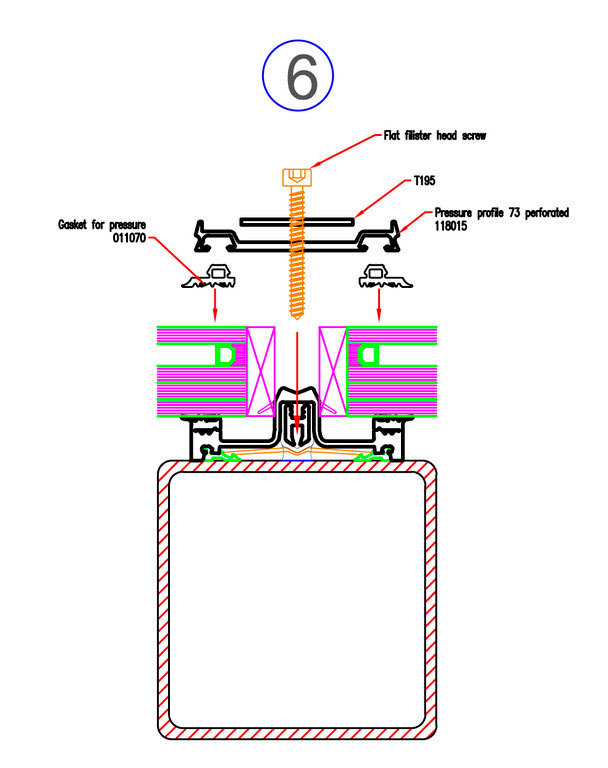

Когда стеклопакеты закреплены от смещений, на них накладывается алюминиевая прижимная планка с запрессованными резиновыми уплотнителями и закрепляется при помощи нержавеющих винтов. Длина винтов выбирается по каталогу производителя исходя из параметров толщины стеклопакета и выбранных уплотнителей.

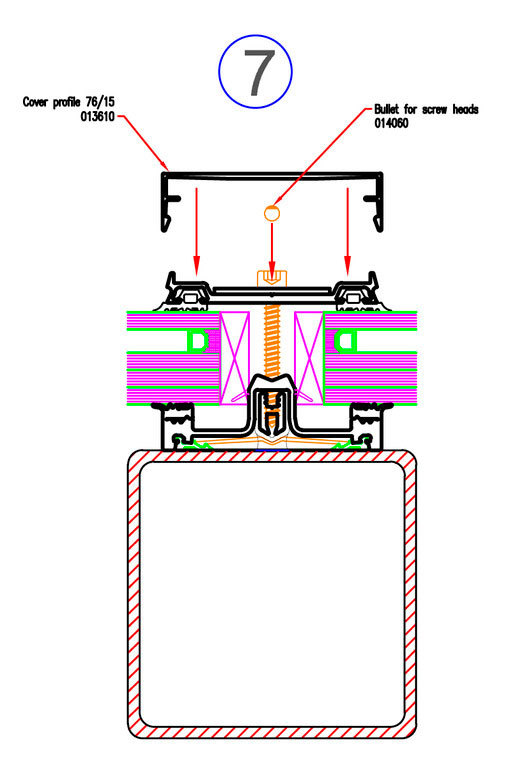

Шаг 7. Из эстетических соображений и для дополнительной герметизации на прижимную планку устанавливается алюминиевая декоративная крышка (рис.9).

Рисунок 9

После этого нам остается пролить конструкцию на наличие протечек и сдать заказчику.